三谷では、POMフリー製品(環境への影響が心配されるポリアセタール樹脂を使わない製品)の開発など、より地球にやさしい素材選びに積極的に取り組んでいます。原料選びから作り方まで、すべての段階で環境への配慮を徹底する。それが、私たちが目指す次世代のサプライチェーンモデルです。

そこで改めて考えたいのが、私たちがスーパーで買う野菜やオンラインで購入する洋服は、どのように私たちの手元に届くのかということです。実は、商品が消費者に届くまでには「サプライチェーン」という複雑な仕組みが関わっています。

この記事では、サプライチェーンの基本的な仕組みから企業が直面する課題、そして持続可能な社会に向けた最新の取り組みまでをわかりやすく解説します。ビジネスパーソンはもちろん、日々の買い物で手にする商品の裏側に興味がある方にも役立つ内容です。

サプライチェーンとは何か

サプライチェーン(Supply Chain)は、直訳すると「供給連鎖」という意味になります。原材料の調達から生産、加工、流通、そして販売により消費者に届けられるまでの一連のプロセスを指す言葉です。

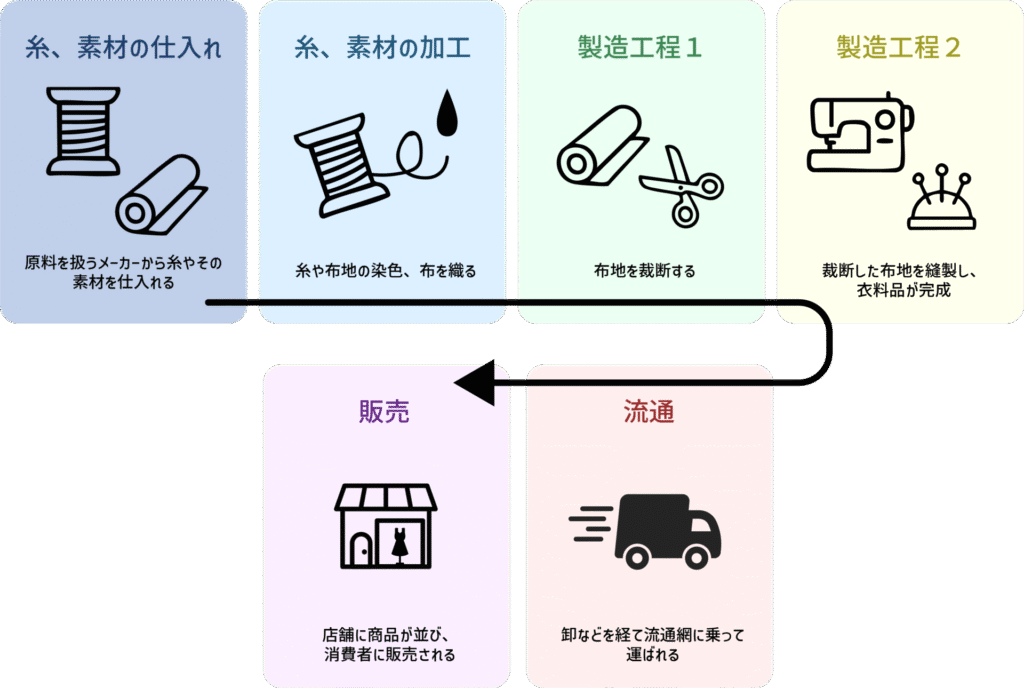

この流れを鎖(Chain)に例えて表現したもので、複数の企業が協力し合いながら、川上から川下へと製品を供給していくつながりの仕組みとなっています。以下では、サプライチェーンの具体的な流れと構成する要素について詳しく見ていきましょう。

川上から川下までの流れとイメージ

身近な例として、アパレル業界のサプライチェーンを見てみましょう。あなたが着ている服は、糸の調達から始まり、染色、織り、裁断・縫製という加工工程を経て、流通網に乗って店舗に並び、最終的に購入されます。

川上(原材料の供給)から川下(最終的な消費者)まで、各段階で異なる企業が専門的な役割を担っているのが特徴です。製品や業界によって、このサプライチェーンの形はさまざまに変化します。

家具なら木材の調達から加工、組み立て、配送まで。食品なら農場から加工工場、卸売市場を経て小売店へ。それぞれの業界で最もよい形がつくられているのです。

サプライチェーンを構成する主要な要素

サプライチェーンを動かす主要なプレーヤーは、サプライヤー(供給者)、製造業者、物流業者、小売業者の4つです。サプライヤーは原材料や部品を供給し、製造業者がそれらを加工・組み立てます。完成した製品は物流業者によって運ばれ、小売業者を通じて消費者に届けられるという流れです。

この中で重要なのは、原材料・部品という「モノ」の流れだけでなく、「情報」と「資金」の流れもめぐっていることです。また、サプライチェーンは何重にも重なってつくられており、一つの企業が複数のサプライチェーンに属することも珍しくありません。

例えば、自動車のタイヤを作る企業は、自動車メーカーへ部品を供給しながら、ゴムなどの原材料を仕入れる別のサプライチェーンにも関わっています。自動車産業では、サプライヤーの数が数万社にもおよぶ巨大なネットワークを形成しています。

サプライチェーンが重要視される背景と現状の課題

なぜ今、サプライチェーンが注目されているのでしょうか?経済のグローバル化により、サプライチェーンは国境を越えて複雑に広がっています。この複雑化は企業にメリットをもたらす一方で、さまざまな課題も生み出しています。

2022年には岸田総理大臣の発言でもサプライチェーンというキーワードが頻繁に登場し、国家レベルでの重要性が認識されるようになりました。以下では、サプライチェーンが直面する具体的な課題について詳しく見ていきます。

グローバルサプライチェーンの拡大と複雑化

グローバル化の進展により、企業は世界中から最もよい部品や原材料を調達するようになりました。コストダウンを追求した結果、海外企業との取引が増え、サプライチェーンは地球規模で複雑にからみ合うネットワークへと発展しています。

しかし、この複雑化には大きな落とし穴があります。サプライチェーンの全体像を把握することが難しくなり、どこでどのような問題が起きているのか見えにくくなってしまうのです。

適切なリソース配分ができず、無駄なコストが発生したり、効率性が下がったりする原因となっています。企業は今、この複雑化したサプライチェーンをいかに見える化し、管理するかという課題に直面しているのです。

サプライチェーンが抱える3つの構造的問題

サプライチェーンには大きく分けて以下の3つの構造的な問題があります。

顧客ニーズの把握が困難

リスクマネジメントが不十分

適切なリソース配分ができていない

長年の取引で生まれた「慣れ」により、消費者が本当に求めているものが、川上の企業まで伝わりにくくなっています。また、各企業が自分の会社の利益を優先してしまい、お互いの情報を十分に共有しません。

例えば、在庫がどれくらいあるか、これから何をどれだけ作る予定かといった情報が共有されないと、必要な量を正確に予測できなくなります。その結果、作りすぎて余ってしまったり、逆に足りなくなったりするのです。

これらの問題を解決するには、サプライチェーン全体を一つのチームとして見て、みんなで協力する新しいやり方が必要です。

環境変化がもたらすリスクと対応の必要性

私たちの生活を支えるサプライチェーンは、災害や病気の流行といった予想外の出来事にとても弱いことがわかってきました。東日本大震災のではスーパーから食品が消え、みんなが買い占めに走りました。

小売店が通常の何倍もの注文を出し、それを受けた卸業者はさらに大量に発注、メーカーは大急ぎで増産しました。でも、商品が店に届くころには買い占めブームは終わり、大量の在庫が余ってしまったのです。これが「ブルウィップ効果」と呼ばれる現象です。

コロナ禍ではさらに深刻でした。自動車メーカーは「車の需要は減るだろう」と予想して半導体の注文を減らしました。ところが予想に反して需要は急回復。あわてて半導体を注文しても、もう手遅れでした。ある自動車メーカーは2022年に10万台も減産せざるを得ませんでした。

こうした経験から、国も企業も「もっと強いサプライチェーンを作らなければ」と動き始めています。大切なのは、何か起きてから対応するのではなく、普段から備えておくことなのです。

参考:経済産業省「自動車サプライチェーンの強靱化に向けた取組」

サプライチェーンマネジメント(SCM)の役割と実践方法

複雑化し、リスクも増大するサプライチェーンをどう管理すればよいのでしょうか?その答えが「サプライチェーンマネジメント(SCM)」です。SCMは、原材料の調達から消費者への販売まで、サプライチェーン全体を統合的に管理する手法です。

個々の企業が部分最適を追求するのではなく、全体最適を図ることで、効率性と収益性の向上を目指します。以下では、SCMの具体的な内容と実践方法について詳しく解説していきます。

SCMの定義と目的

SCMの本質的な目的は、「調達、生産、販売活動を通じて最大限の利益を生み出す」ことにあります。これは単に個別の企業が利益を追求するのではなく、サプライチェーンに関わるすべての企業が連携し、全体として最もよい状態を作り出すことを意味しています。

よく混同されるロジスティクスとの違いは、管理範囲の広さです。ロジスティクスが一企業内での物流管理に焦点を当てるのに対し、SCMは複数企業をまたいだサプライチェーン全体を対象とします。

原材料メーカー、製造企業、物流企業、小売店など、すべてのプレーヤーが情報を共有し、協力することで初めてできる経営手法なのです。

SCMとロジスティクスの違い

| 比較項目 | ロジスティクス | SCM(サプライチェーンマネジメント) |

| 対象範囲 | 企業単体の中で完結 | 複数企業がプレーヤーに含まれる |

| 管理対象 | 原材料調達から消費地点までの企業内のものの流れ | 原材料メーカー、製造企業、物流企業、小売店など複数企業にわたる全体の流れ |

| 位置づけ | SCMの一部を構成する要素 | ロジスティクスを含む、より広範囲な管理 |

| 具体的な工程と担当企業 | 1.調達・・・企業A2.製造・・・企業A3.流通・・・企業A4.販売・・・企業A | 1.調達・・・原材料メーカーB2.製造・・・企業C3.流通・・・物流会社D4.販売・・・小売店E |

SCMによる4つのリソース最適化のメリット

SCMを導入することで、企業は「人的リソース」「金銭的リソース」「物的リソース」「情報リソース」の4つを最適化できます。人的リソースでは、サプライチェーン全体で必要な人材を適切に配置し、人手不足や過剰配置を解消します。

金銭的リソースでは、全工程を見直すことで無駄を発見し、コスト削減ができます。物的リソースでは、在庫と仕入れ情報の共有により、過剰生産や原材料の無駄を防ぎます。

そして情報リソースでは、市場調査機能を含むシステムにより需要予測の精度が上がり、より的確な経営判断が可能になります。これらの最適化により、企業は競争力を大幅に向上させることができるのです。

効果的なSCM導入のための実行プロセス

SCMの導入には「コスト」「人材」「時間」という3つの要素が必要不可欠です。まず戦略を策定し、ITシステムを導入、そして専門人材を確保して継続的な改善を行うというプロセスを踏みます。

特に重要なのは、結果が出るまでに時間がかかることを理解し、長期的な視点で取り組むことです。サプライチェーン全体にSCMを浸透させるには、関係する企業すべての協力が必要となるため、短期的な成果を求めすぎると失敗に終わってしまいます。

しかし、適切に行えば、長期的には大きな利益向上につながる投資となるでしょう。

需要予測から生産計画までの流れ

SCMの計画業務は、需要計画→PSI計画→基準日程生産計画(MPS)→MRP→工程管理という5段階で進められます。

需要計画では、経験や定量的データを用いて将来の需要を予測。PSI計画(生産・販売・在庫計画)では、予測した販売数をもとに「どの製品をいくつ生産するか」を決めます。

基準日程生産計画では具体的な生産スケジュールを立て、MRP(資材所要計画)で必要な部品や資材を算出。最後の工程管理で実際の製造を行います。

この一連の流れは、長期(事業計画)、中期(1〜2年)、短期(3か月ごと)に分けて策定され、状況の変化に応じて柔軟に修正されていきます。

| 段階 | 計画名称 | 内容 | 詳細説明 |

| 1 | 需要計画 | 将来の需要を見通す計画 | ・長期(事業計画)、中期(1〜2年)、短期(3か月ごと)に分けて作成・経験や知見、定量的情報を用いて予測・設備や人員補充、原材料調達の準備に必要 |

| 2 | PSI計画(生販在計画) | 生産・販売・在庫の計画 | ・需要計画で予測した販売数をもとに作成・手持ち在庫から「どの製品をいくつ生産するか」を決定・在庫がマイナスにならないよう生産数をコントロール |

| 3 | 基準日程生産計画(MPS) | 生産スケジュールの計画 | ・PSI計画の生産数をもとに作成・「何を、いつまでに、いくつ作るか」を計画・製品別、週や日ごとに計算・在庫の引き当ての基準となる |

| 4 | MRP(資材所要計画) | 部品・資材の必要量計算 | ・基準日程生産計画をもとに作成・「どの部品が、いくつ、いつまでに必要か」を算出・基幹システムで自動的に計算・調達部門が資材や部品を発注 |

| 5 | 工程管理 | 製造の実行管理 | ・製造オーダーを実行に移す・週・日単位からさらに詳細な計画を作成・納期遵守のため生産効率を高く維持・ヒト・モノ・資源を有効活用する最適な生産計画を立案 |

情報共有とデータ活用の仕組み

効果的なSCMを行うには、サプライヤーへの6か月先の生産計画提示と毎月の更新が重要です。この情報共有により、サプライヤーも適切な準備ができ、サプライチェーン全体の効率が上がります。

注目すべき事例として、ドイツ自動車業界の「Catena-X」があります。これはサプライチェーンのデータを共有するプラットフォームで、企業間でのデータ連携を標準化し、情報の見える化ができています。

品番レベルでの詳しい情報共有により、在庫状況や生産進捗がリアルタイムで把握でき、すばやい意思決定が可能になります。こうしたデジタル技術の活用が、これからのSCMの鍵となるでしょう。

業界別サプライチェーンの具体例と取り組み事例

サプライチェーンは業界によってさまざまな形をとります。製造業では複雑な部品調達ネットワークがつくられ、サービス業では異なるアプローチでサプライチェーンの考え方が活用されています。

また、企業規模によっても取り組み方は変わってきます。ここでは、実際の企業がどのようにサプライチェーンをつくり、課題を解決しているのか、具体的な事例を通じて見ていきましょう。

製造業におけるサプライチェーン構築

製造業、特に自動車産業では、数万社ものサプライヤーが関わる大規模なサプライチェーンが形成されています。一台の自動車には約3万点の部品が使われており、それぞれの部品にもサプライチェーンが存在する重層的な構造となっています。

この複雑なネットワークを支えているのが、各企業の専業化です。それぞれが得意分野に特化することで、生産効率が上がり、高品質な製品を適正価格で提供できるようになりました。

アパレル産業でも同じように、糸の製造、染色、織り、縫製など、各工程で専門企業が協力し合うことで、多様なファッションニーズに応えています。こうした分業体制こそが、現代の豊かな消費生活を支える基盤となっているのです。

サービス業でのサプライチェーン活用

サービス業においても、サプライチェーンの考え方は重要な役割を果たしています。例えば、ホテル業では、リネン類のクリーニング、食材の調達、清掃用品の供給など、サービス提供に必要な資源の調達から提供までの流れが存在します。

レストランチェーンでは、食材の生産者から加工業者、物流、店舗までの温度管理を含めた品質管理が求められます。製造業とは異なり、サービスは在庫できないという特性があるため、需要予測の精度がより重要になります。

また、顧客との接点が多いサービス業では、サプライチェーンの効率化が直接的に顧客満足度に影響するため、情報共有とスピーディーな対応が欠かせません。

中小企業から大手企業まで幅広い実践例

ある中小の自動車部品メーカーは、調達リードタイムの長さに悩んでいました。そこで、あえて在庫を許容し、部品サプライヤーには常に均一な数量を発注する方式を採用。

これにより、川上のサプライヤーに安定した生産を約束し、品質の向上とコスト削減ができました。一方、大手衣料品メーカーは「無駄なものをつくらない、運ばない、売らない」を目標にSCM改革を行いました。

化学メーカーとの密な連携でリードタイムを短くし、全商品にRFIDタグ(電波で読み取れる小さな電子タグ)を付けました。このタグのおかげで、商品がどこにどれだけあるかを離れた場所からでも瞬時に把握でき、在庫管理が飛躍的に楽になったのです。

また、生産スケジューラを導入した企業では、毎日の計画立案の負荷が大幅に減り、より戦略的な業務に注力できるようになっています。

持続可能なサプライチェーンの構築に向けて

地球環境への配慮は、もはや企業の社会的責任を超えて、ビジネスの存続に関わる重要課題となっています。SDGsの「つくる責任、つかう責任」が示すように、サプライチェーン全体での環境負荷の削減が求められています。

カーボンニュートラルの実現、人権問題への対応など、企業は新たな価値観に基づいたサプライチェーンの再構築を迫られています。ここでは、環境に配慮したサプライチェーンの最新動向と、実際に取り組みを進める企業の事例を紹介します。

環境配慮型サプライチェーンへの転換

私たちが使う商品は、地球環境や働く人たちに配慮して作られているでしょうか?SDGsの「つくる責任、つかう責任」は、モノを作る企業も、それを使う私たちも、みんなで環境や社会のことを考えようという目標です。企業は今、原材料の調達から製造、販売まで、すべての段階で環境への影響を見直し始めています。

世界中で「カーボンニュートラル(CO2の排出を実質ゼロにすること)」への取り組みが広がり、児童労働や強制労働をなくす動きも活発になっています。こうした流れを受けて、企業は取引先を選ぶ基準を大きく変えています。

以前は「安くて品質がよければOK」でしたが、今は「環境にやさしいか」「働く人の権利は守られているか」も重要な判断基準になりました。環境や社会への配慮は、もはや「できたらいいな」ではなく「必ずやらなければならないこと」になっているのです。

三谷バルブが実現する次世代サプライチェーンモデル

エアゾールバルブやディスペンサーポンプを製造する三谷バルブは、原料調達から製造・販売まで一貫管理する体制をつくっています。この一貫生産体制により、品質管理とコスト管理の両立ができ、多品種少量生産にも柔軟に対応できる強みを持っています。

特に注目すべきは、ISCC PLUS認証の取得です。これは、バイオマス原料や再生原料がマスバランス方式で適切に管理されていることを証明する国際認証で、持続可能な製品供給への取り組みを示しています。

ー 関連記事 ー