軽くて丈夫なプラスチックは、私たちの生活になくてはならない材料です。私たちミタニが作る製品にもプラスチックが多く使われており、射出成形という方法で加工しています。

今回は、最もメジャーなプラスチックの加工方法である射出成形について解説します。

射出成形とは

射出成形は、プラスチックなどの材料に熱を加えて溶かし、金型に流し込んで固めることで目的の形状に成形する加工方法です。プラスチック加工法の中で最もシェアが高く、あらゆる製品が射出成形で作られています。

射出成形は量産性が高く、均一な品質の製品を素早く大量に生産できます。金型構造を工夫すれば一度の成形で複数個の製品を作ることが可能であり、仕上げ加工もほとんど必要ありません。また、複雑な形状の製品であっても1工程で作れることから、現代の大量生産には欠かせない加工法となっています。

射出成形の仕組み

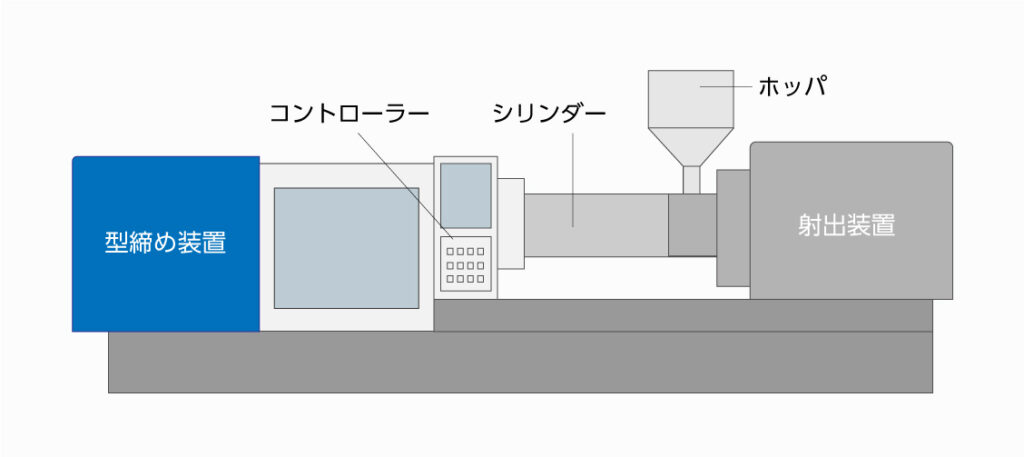

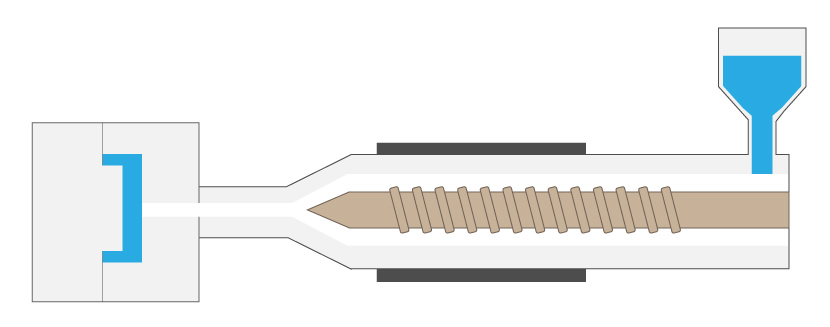

射出成形では、固体の状態で熱すると溶け、冷却すると再び固まる性質を持った熱可塑性樹脂を材料として使用します。射出成形機と呼ばれる専用の生産設備に金型と材料をセットし、次の5ステップで成形を行います。

STEP1. 溶かす

ペレット(粒)状の樹脂をヒーターで溶かしながら、スクリューを回転させシリンダーの先端に溜めます。

三谷バルブでは、材料としてバージン材(新品)と成形後のランナーを砕いた再生材を混合して使用しています。

(バージン材:再生材=約7:3)

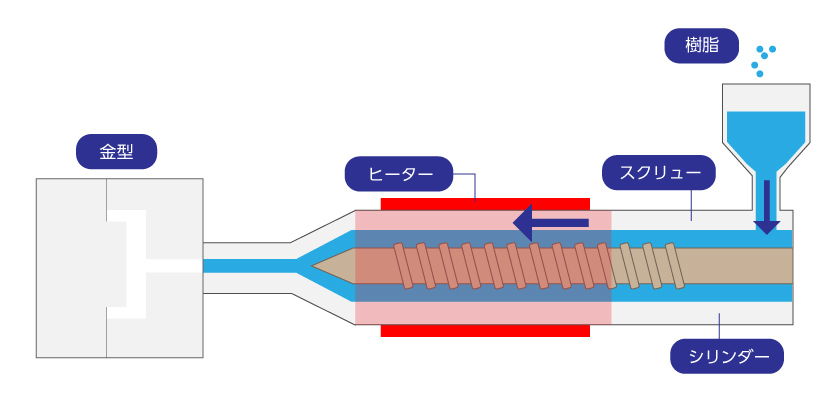

STEP2. 流し込む

金型を閉じて強く締め付けながら、溶けた樹脂を注射器のように流し込みます。

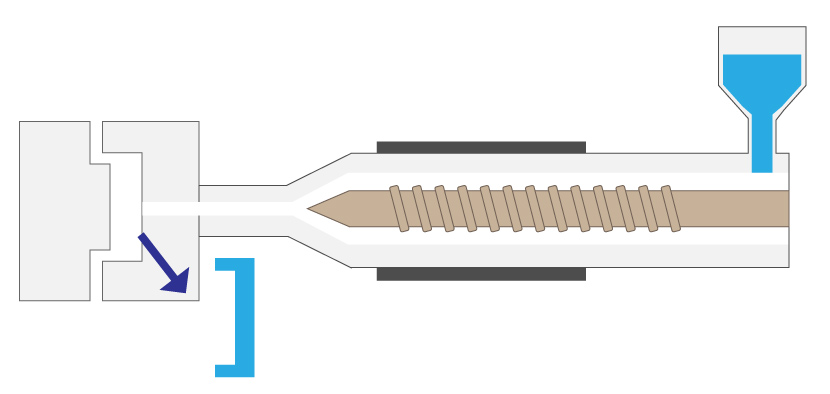

STEP3. 固める

金型が開かないように圧力をかけながら内部を冷やし、流し込んだ樹脂を固めます。

STEP4. 取り出す

樹脂が十分に固まったら、金型を開いて製品を取り出します。

STEP5. 仕上げる

樹脂を流し込んだ通路であるスプルーやランナーが製品に付いているため、カットして仕上げます。

この一連の動作を繰り返すことで、製品を連続して生産できます。1サイクルの所要時間は一般的に数十秒から数分程度ですが、1秒でも短縮できれば生産性が大きく向上するため、金型設計を工夫したり、最適な成形条件を導き出したりする工夫が重要です。

射出成形機の種類

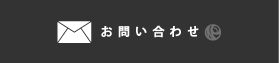

射出成形では、射出成形機と呼ばれる専用の生産設備を使用します。材料を溶かして金型内に流し込む「射出部」と、金型をセットして開閉させる「型締部」が基本構成となっており、さまざまな機種が存在しています。

ここでは、射出成形機の種類を3つの観点からご紹介します。

開閉方向の違い

射出成形機は、金型を水平方向に開閉する「横型」と垂直方向に開閉する「竪型」の2種類に大きく分けられます。

横型成形機

射出部と型締部が横に並んだ構造になっており、横幅が大きいのが特徴です。広い設置スペースが必要ですが、高さは低いので材料の投入や金型交換・メンテナンスがしやすくなります。成形後の製品を下に落下させて取り出しやすい点もメリットです。

竪型成形機

射出部と型締部が縦に並んだ構造になっており、天井が高い場所にしか設置できません。しかし、横型よりも狭いスペースに設置できる、開閉が重力方向なので金型への負担が少ない、などのメリットがあります。また、金属部品とプラスチックを一体化させるインサート成形においては、金属部品を固定しやすい竪型成形機が適しています。

型締力の違い

射出成形で金型内にプラスチックを流し込むと、金型内部には高い圧力がかかります。この圧力によって金型が開くと隙間からプラスチックがはみ出てしまうため、締め付けておかなくてはなりません。

射出成形機では、金型を締め付ける力がトン(ton)で示されています。プラスチックを流し込む面積が増えれば金型を開こうとする力も大きくなるため、製品サイズと必要な型締力は比例します。射出成形機の型締力は、20ton程度の小型のものから2,000ton以上の超大型のものまで、幅広く存在しています。

駆動方式の違い

射出成形機の駆動方式は、油圧式と電動式の2種類に大きく分けられます。

油圧式

作動油の油圧によって駆動します。比較的安価で高い型締力を出せる、構造が単純でメンテナンスしやすい、といった点がメリットです。一方で、精密な制御が難しい、消費電力が大きい、といったデメリットもあります。

電動式

サーボモーターによって駆動します。油圧式に比べると高価な傾向にはありますが、精密な制御によって成形条件が安定する、油を使わないのでクリーンな環境を維持できる、消費電力を大幅に抑えられる、といった多くのメリットがあります。

ミタニのモノづくりにも欠かせない射出成形

私たちミタニは、エアゾール製品に使われるボタンや外装品、ポンプに使用される部品の一部を射出成形で作っています。国内の成形工場では、型締力30tonから280tonまで100台以上の射出成形機が稼働しており、1日におよそ数百万個もの部品を生産しています。

また、ミタニでは射出成形用の金型も自社で設計・製作しており、モノづくりのすべてを自社で行う「一貫生産体制」が強みです。一貫生産体制によって培った最高水準のモノづくりによって、高品質かつ低コストで迅速なクイックデリバリーも対応可能となります。

私たちはこれからもお客様のニーズに応える製品を作り続けていきます。